创新引领,推进传统产业升级(经济聚焦·完善现代化产业体系)

发布时间:2024-11-23 07:25:37 来源: sp20241123

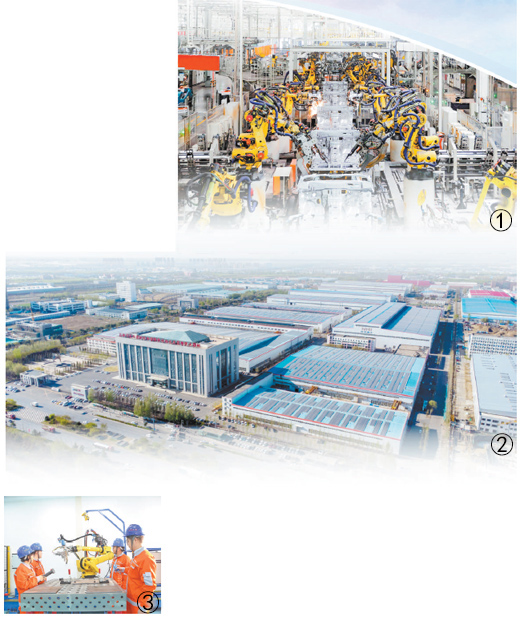

图①:长城汽车重庆永川工厂车间内景。 敖民极摄(人民视觉) 图②:辽宁沈阳,北方重工的光伏屋顶工厂。 本报记者 辛 阳摄 图③:湖北武汉,中铁科工集团研发人员在进行设备调试。 潘万齐摄(人民视觉)

全国两会期间,习近平总书记在参加江苏代表团审议时强调,要牢牢把握高质量发展这个首要任务,因地制宜发展新质生产力。面对新一轮科技革命和产业变革,我们必须抢抓机遇,加大创新力度,培育壮大新兴产业,超前布局建设未来产业,完善现代化产业体系。

制造业高质量发展是我国经济高质量发展的重中之重。如何以科技创新为引领,统筹推进传统产业升级、新兴产业壮大、未来产业培育?记者走访产业一线,记录多地促进制造业高质量发展、因地制宜发展新质生产力的生动实践。

——编 者

湖北武汉——

产学研用协同,迈向高端化发展

走进湖北武汉新威奇科技有限公司的总装车间,重载行车吊装起数吨重的设备零部件,工人们正紧张有序地组装调试一台台电动螺旋压力机。

“锻压设备是一种重要的工业母机,而重型精密锻压设备是一个国家高端装备制造业先进水平和实力的体现。”新威奇科技总经理冯仪介绍,企业依托华中科技大学材料成形与模具技术国家重点实验室等单位,致力于研发高端锻压设备及其数控系统。去年,公司成功研制出4000吨伺服直驱式数控电动螺旋压力机,性能指标达到国际先进水平,已用于先进航空发动机关键零部件的生产。

工业母机是工业体系的基石。武汉市拥有武汉重型机床、华中数控、华工激光、锐科激光等一批工业母机重点企业,产业规模靠前、高端人才集聚。近年来,当地充分发挥科教资源优势,开展产学研用协同攻关,推进工业母机先进工艺与方法、关键工业软件和装备研发。

重载型伺服直驱式数控电动螺旋压力机,是解决大型锻件精密模锻成形问题的关键设备,曾经长期依赖进口。“随着设备吨位的增大,设计制造难度成倍增加。”冯仪说,企业拥有由多名行业专家组成的技术顾问团队,聚焦设备工艺柔性、控制精度、刚度、稳定性等方面持续探索,已实现了部分重载型伺服直驱式数控电动螺旋压力机的国产化替代。

通过大力支持企业和高校院所等积极承接国家和省级重大专项,武汉在中高端数控机床及系统、激光切割焊接装备等领域突破了一批关键共性技术难题。

“焊接是桥梁、船舶与海工装备等领域钢结构中厚板制造的关键工序。”中铁科工集团有限公司总经理李方敏介绍,最近他正带领10多名课题组成员开展一项工业母机焊接新技术的研发。

2022年10月,武汉市科技局以“揭榜挂帅”方式组织实施重大科技专项“钢结构中厚板激光—电弧复合焊接核心技术与装备”项目,最终由中铁科工集团揭榜牵头,华中科技大学、锐科激光等参与,着力破解高端数字化焊接装备关键技术难题。“我们力争今年做出样机,明年逐步实现产业化应用和市场推广。”李方敏说。

“我们将进一步发挥财政贴息、奖补资金、产业引导基金等的撬动作用,带动银行信贷、社会资本等加大投入,对工业母机研发、公共配套等给予更多支持,降低企业创新成本,积极推动工业母机产业不断迈向高端化。”武汉市经济和信息化局有关负责人说。

重庆永川——

龙头企业带动,谋求智能化升级

焊花飞溅,火光四射。在长城汽车重庆永川工厂焊装车间,装载物料的智能搬运机器人来回穿梭,橙黄色的焊装机器人灵活地翻动机械臂,精准焊装汽车零部件……走过整个车间,除了在屏幕前检查参数的工程师,看不到多少工作人员的身影。

“焊装车间共有机械臂442台,每个工位分配2至4台,最多一个工位有8台机械臂相互配合。”长城汽车重庆分公司设备动力部部长张文军说,“永川工厂自2019年落成投产以来,持续推进整厂智能化升级,促进产线提质增效。”

机器人实现高效配合的背后,是一套精准的质量控制系统。“在焊接过程中,自校正控制系统能够对压力、电流、时间等焊接参数进行实时监控并调整,比人工焊接的质量更稳定。”张文军说。

为保障产品质量,永川工厂针对贯穿整个生产流程的涂胶工艺,实现了机器视觉检测全覆盖。在涂胶过程中,定制化多目相机对涂胶过程实时监控,配合计算机的数据统计与分析能力,检测精度能达到±0.2毫米,大幅降低了涂胶失效的概率。

“从建厂初期每120秒下线一台整车,到如今的72秒,智能化升级不仅提高了产品质量,还提升了生产效率。”张文军说,“这几年,永川工厂新投入运输、喷涂、焊接等智能化设备240余台,投资额超1亿元。通过应用信息化系统、柔性排程等技术,工厂的生产能力持续提升。”

“近年来,永川区积极推动数字技术与制造业深度融合,出台相关方案明确汽车产业智能化转型的方向、目标及实施路径。通过龙头企业示范带动,协同汽车产业链上下游企业进行智能化改造。”永川区经济和信息化委智能化科科长李佳说。

诺博汽车零部件(重庆)有限公司是长城汽车在永川的供应商之一。如今,通过接入长城汽车自研的生产管理系统,诺博汽车的生产计划更加科学高效。“目前我们在永川的上下游企业均已接入生产管理系统,系统可以根据企业的生产能力和市场需求,自动制订生产计划,并根据实际情况进行调整,提高生产效率和产品质量。”张文军说。

“2018年至今,我们累计为永川企业争取到1.3亿多元智能制造相关奖补资金,鼓励企业开展智能装备升级、信息管理系统集成应用、工业互联网平台建设等工作,累计实施智能化改造项目374个,指导企业进一步深化数字技术与制造业的创新融合应用。”李佳说。

辽宁沈阳——

瞄准节能增效,引导绿色化转型

在辽宁沈阳,占地近25万平方米的厂房屋顶上建起光伏设备,昔日的用电大户北方重工集团有限公司变成了“发电厂”。北方重工总裁张斌给记者算了一笔能源账:工厂平均每年发电量超2500万千瓦时,不仅实现了清洁能源的自给自足,还为社会提供了“绿电”。

“我们将绿色发展理念融入产品研发,推出了螺旋立式磨机、环式冷却机等节能环保产品,推动降低能源消耗。”张斌说。

“近年来,沈阳把节能增效放在工业绿色发展的优先位置,聚焦推进绿色制造示范、推动工业能效提升、促进资源循环利用等工作,稳步实现绿色产品、绿色工厂、绿色园区和绿色供应链全面发展,持续降低单位产出能源资源消耗和碳排放,提高投入产出效率。”沈阳市工业和信息化局相关负责人董立业介绍。

大型压缩机组被业内视为石油、化工等生产装置的“工业心脏”,其能耗在整个装置中占比较高。如何提升机组效率、降低机组能耗,成为沈鼓集团瞄准市场定位、积极探索创新的着力点。

“我们采用多目标多参数优化方法,有效提升机组运行效率,压缩机整机效率最高达到89%,并实现长周期连续运行5年,避免了由于经常停机检修造成的能源浪费。”沈鼓集团董事长兼首席执行官戴继双介绍,多年来,沈鼓集团持续加大关键技术和高端装备研发力度,为能源与化工领域提供高效、环保的动力装备。

建设绿色工厂、研发绿色产品为传统产业绿色转型提供了方向,建设绿色园区则为制造业企业提供了更大的绿色发展空间。中德(沈阳)高端装备制造产业园是国家级绿色工业园区,园区通过数字化、智能化手段,不断推动企业向绿色低碳转型。自2015年成立以来,园区单位工业增加值碳排放量消减率年均达到17.9%。

近年来,以装备、汽车、食品、医药等行业为重点,沈阳建立绿色制造企业梯度培育库,针对重点企业提供上门服务。据沈阳市工信局统计,截至目前,沈阳进入国家级绿色制造名单企业(园区)65个,进入省级绿色制造名单企业(园区)161个,拥有绿色工厂200个、绿色设计产品14个、绿色供应链管理企业10个、绿色工业园区2个。

制图:沈亦伶

《 人民日报 》( 2024年03月12日 07 版)

(责编:杨光宇、胡永秋)